探访吉利星瑞生产基地,上市即热销背后的“秘诀”到底是啥?

在国内的轿车市场,一直以来都可以说被合资品牌“垄断”,即便是有吉利帝豪(参数|询价)等产品能够出现在月销前十的排名中,但是不可否认的是合资产品依然是这块市场的主力,尤其是在紧凑型轿车市场,例如轩逸(参数|询价)、朗逸(参数|询价)、卡罗拉(参数|询价)等长期霸占销量排名的前列。

不过这种情况已经在今年悄悄发生改变。在11月初,吉利汽车正式推出了“家轿颠覆者”星瑞(参数|询价),而在上市的首月其销量就达到了7017辆,可以说是“一炮走红”。而作为一款直接切入合资紧凑型轿车“腹地”的产品,吉利星瑞的市场压力并不小。那么TA为何能够率先实现“颠覆”,日前笔者来到浙江宁波参加了吉利星瑞生产基地“探寻之旅”,试图来找到答案。

颠覆,源自4.0技术工厂

作为一款“颠覆”产品,首先就要在制造环节拥有过硬的品质基础。而这就对工厂的自动化率和品质保障环节提出了更高的要求。而位于宁波的吉利杭州湾工厂,凭借柔性化、智能化、模块化以及人性化的优势,不仅成为了吉利4.0技术工厂,更成为满足欧洲全球标准的“品质工厂”。

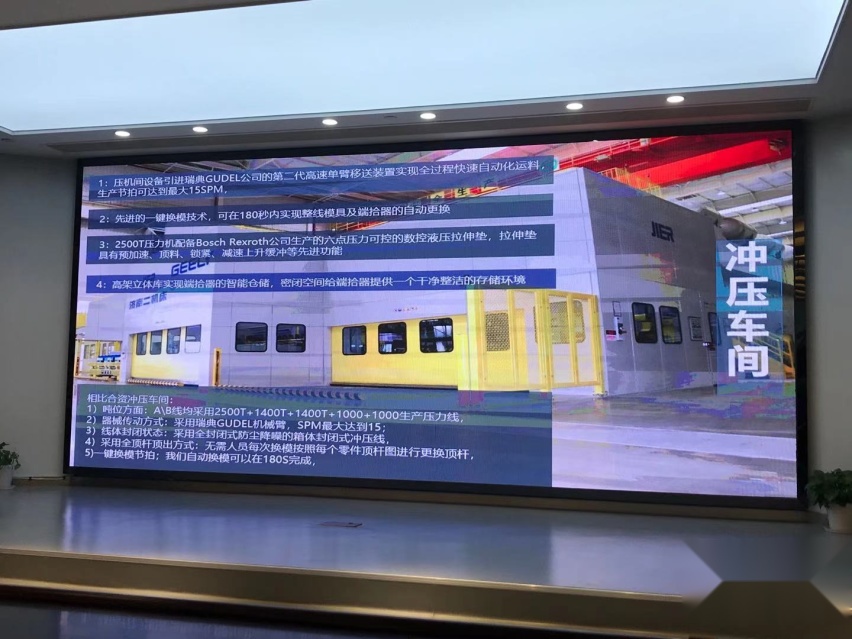

首先在冲压车间,一卷卷的钢板在这里被冲压成车辆的门板等车身零部件。由于采用了全封闭式防尘降噪的箱体封闭式冲压线,因此在车间内的环境并不显得那么嘈杂。而该车间还引入了瑞典GUDEL公司的第二代高速单臂移送装置,实现全过程快速自动化运料,生产节拍可达到最大15SPM。此外其还拥有了先进的一键换模技术,可进一步提升冲压车间的生产节拍。另外在线清洗、蓝光检测等技术的运用,也让其在生产的第一道工序就保障了产品的高品质。

而在焊装车间,超高的自动化率让人印象深刻。在这里共有436台KUKA机器人协同作业,因此可以实现多车型柔性化生产。据介绍,为了追求极致的品质,顶盖定位工位巨资投入激光视觉引导定位技术,用来保证用户日常关注不到的车顶两侧流水槽间隙的一致性,而这在整体行业都极为少见。此外诸如阿普拉斯焊接、激光熔焊、激光切割、机器人在线测量、BOSCH自适应焊接控制器、德国SCA涂胶机、Nelson自动螺柱焊机等先进技术和设备的应用,在提升效率的同时进一步提升了产品品质。

涂装车间为实现绿色、环保、节能、高效的规划理念,采用双摆杆阴极电泳及3C2B水性油漆喷涂工艺。而为了保护员工职业健康和降低作业强度,从涂胶到喷漆全部采用了机器人自动化系统完成。

而在总装车间,整体的自动化率也同样颇高。其采用了DURR先进的底盘自动拧紧台,同时KUKA涂胶机器人能够实现自动抓取,涂胶及安装。而安装精度及胶型质量采用视觉识别系统自动判断。此外尾气抽排也采用了全自动随行循环的尾气抽排设备,这也是当前世界最先进的全自动抽排设备。

颠覆,产品“硬”实力使然

作为基于CMA超级母体打造的A级轿车,新车正式开启了中国品牌轿车的全新篇章。吉利星瑞是A级轿车市场中唯一全面OTA升级的燃油轿车,并且在上市初期就已经实现了两次升级,进一步提升了整体的产品实力。

同时随着消费者对于车辆健康需求的提升,星瑞也开创家轿健康的新标准。其拥有同级首次配备集车规级CN95高效复合空调滤芯、AQS智能空气管理、负离子空气净化、座舱主动清洁系统和真皮抑菌方向盘等于一体的空气净化系统,从而构建全生命周期智能生态健康圈。

而在动力系统方面,星瑞也打破了消费者对传统家轿的固有认知,其搭载的2.0TD缸内直喷涡轮增压发动机,最大功率达140kW/4700rpm,最大扭矩可达300Nm/1400~4000rpm,与之匹配的是7速湿式双离合变速器。官方给出的百公里加速时间仅为7.9S。

此外,星瑞还拥有2800mm同级最长轴距、1618mm同级最宽轮距,从而提供了更加舒适的驾乘体验。而BOSE高级音响系统,10扬声器,游艇蓝内饰和顶级车载香氛系统等配置的搭载,让其能够在各项细节上给消费者带来更加高规格、高价值的享受。

而星瑞在安全性能的打造上同样不遗余力。其不仅配备了集成ICC智能领航系统、FCW前碰撞预警系统、AEB-P行人识别系统、BSD盲区监测系统、SLIF限速信息提醒等功能的L2级自动驾驶技术,还全系标配了博世9.3 ESC车身电子稳定控制、BA制动辅助、HAC上坡辅助、Auto Hold自动驻车+EPB电子驻车、胎压监测系统、行车自动落锁、前后泊车雷达等丰富的安全配置,可以说最大限度了保障了驾乘者的日常行车安全。

写在最后

整体来看,通过此次探访吉利星瑞的生产基地,不仅了解到其在生产环节的严苛标准以及高科技的制造工艺,同时也体会到吉利汽车不遗余力造好车的初衷。而随着以星瑞为代表的全新CMA架构车型的到来,吉利汽车的销量表现更加值得期待。

(本文由文武车道新媒体工作室原创出品,转载请注明出处:文武车道,本文作者:和风)