3D打印用在车上?保时捷已经这么干了!

来源:老车主说车

2020-10-22 14:47:16

近日,保时捷利用3D打印技术制造出了发动机活塞,并且这项革命性的技术已经被应用到新款911 GT2 RS中。

之前保时捷就多次尝试采用3D打印技术制造其经典车型的零部件,但这些零部件大多是一些外观套件或内饰部件等。本次保时捷联合其合作伙伴德国零部件供应商和3D打印机供应商,开发出了真正可以在发动机中应用的活塞。

保时捷称,3D打印可以制造出专门根据作用在活塞上的负载进行优化的活塞结构。因此,通过这一先进开发项目制造的活塞重量比量产锻造活塞轻10%。活塞头内还集成了一条封闭式冷却管道,而这是传统工艺所无法实现的。

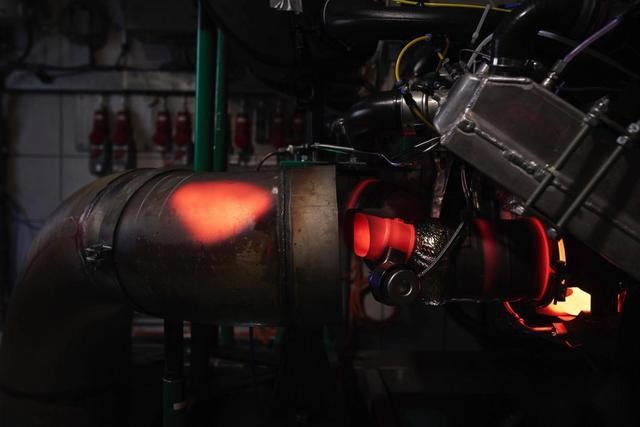

正是得益于这些优点,这款3D打印的活塞可以提高发动机转速,降低活塞的温度负荷,并优化燃烧效率。目前911 GT2 RS搭载的是3.8升双涡轮六缸GT2 RS发动机,采用新的活塞后,发动机的最大功率增加了22千瓦,达到了537千瓦,这也使得新款911 GT2 RS成为保时捷历史上动力最强的911车型。

3D打印的本质是将材料一层一层地堆叠起来,得到预制的形状,原理有点像传统的打印机。911 GT2 RS的活塞使用高纯度金属粉末以激光金属熔合工艺制造而成,首先使用计算机创建活塞的三维图像,然后一束激光将金属粉末加热并融化成3D图像的形状,最后经过冷却和打磨得到成品。

保时捷表示,这种打印技术可以应用于汽车制造的许多不同领域,今后该公司还会进行更多的尝试。