主机厂玩不好811,CTP或者是最好的选择

本文转载自公众号隔壁老猿

近期,有两个事一直是媒体是媒体报道的焦点,第一个稍早一点的NCM811动力电池安全事件(下面简称811),另一个则是特斯拉电池日,一大波关于动力电池的黑科技即将来临。

对于特斯拉电池日的猜想,网上的消息也比较多,包括干电极技术、百万英里电池、硅纳米线技术和无钴电池,这一点老猿觉得还是要等电池日具体能发布什么技术再说吧。

老猿比较感兴趣的还是811电池,在前段时间811可谓一直在风口浪尖上,在接二连三的电动汽车自燃事件中,发现大部分自燃的电动汽车都是采用了811动力电池,而且自燃的车辆也集中某车企的一辆轿车上。

这一点比较有意思,因为811电芯在化学层面来讲,安全性确实不如523或者磷酸铁锂,可采用811电芯的车企可不止一家,理想、小鹏、蔚来包括近日刚发布的宝马iX3其实都是采用811电芯,而且截止到目前这些企业还没有公开报道的因电芯热失控而产生的自燃。

所以这么看来,电芯本身的安全其实是没有问题的,而出问题的车企可能是Pack出现了问题,宝马作为顶级车企,对供应商的选择可以说是苛刻,在这个时候还能高调选择811就可以证明这一点。

但问题来了,811确实在能量密度方面要优于其他配方的三元电池,但即使是Pack也是需要工艺设计能力的,那主机厂驾驭不了811,其实还有另一个方案可以选择,那就是CTP。

所以老猿今天就一起来聊聊,电池的安全问题。

没必要死扛811,选择自己擅长的

这句话一说,是不是觉得老猿也不看好811,首先表达一下,绝对不是,提高电池能量密度是解决电动汽车续航最好也是最直接的方法,老猿也是电动汽车消费者,所以这一点毫不动摇。

但厂商技术有差异是非常正常的事情,别指望每一家厂商都拥有一样的技术,那你体验到的产品将毫无差异化,宝马可以做好811,但续航500km的iX3价格已经来到了51万,所以产品的普世性非常重要,就是人人都可以买的起的车。

说的有点远,拉回来,先看看811。

上看我们说了,811化学性质导致了相比其他配方的电池安全性上会差点,但能量密度高,带来的好处就是续航高,而高比能带来应用难度也加大。

所谓811电池,指的是正极材料中,镍钴锰的配比为8:1:1 的三元电池。 由于电池的能量密度和镍的含量成正比,811电池可以带来比较高的能量密度。

以宁德时代的811电池为例,其2019年上市的NCM811/石墨体系电芯,单体能量密度超过240Wh/kg。这比磷酸铁锂电芯密度要高40% 以上,比一般的三元电池也要高15%以上。

电池单体能量密度提升,能帮助提升电池包的能量密度,继而提升车辆的续航里程。

采用811电芯之后,小鹏P7(参数|询价)最高续航达到706km,宝马iX3超过500km。

而且811电芯可以进一步降低稀有金属钴的使用,因此,811电池很早就成为全球动力电池企业主要研发的方向了,但因为安全的问题,量产的时间和装车的时间一直在被推迟,

这里的安全问题有两个,一个是电芯,一个就是主机厂Pack。

LG、SKI原计划2018年推出811电池的,但是后来推迟了,LG现在也更多转向712电芯。

目前,国际上811的方形和软包电池,还没有大规模的推广。

811电池的应用难度是多个维度的。

首先是电芯生产,811材料受其高镍含量、残碱高、热稳定性差等因素影响,对正极材料生产厂家及电池企业的生产制造环境及技术水平,提出了更高的要求,限制了811电池大规模商业化。

其次,811电池的模组和电池包设计。电池的安全性是一项系统工程,由于单体性能的变化,模组、系统乃至整车,应该做出有针对性的设计,在生产过程也要提升要求。也就是说模组到Pack需要主机厂自己能掌控的了才行。

而从近期的发生的自燃事件来看,主机厂解决的并不是很好。

那怎么办?别急,其实还有一个办法,那就是使用CTP技术。

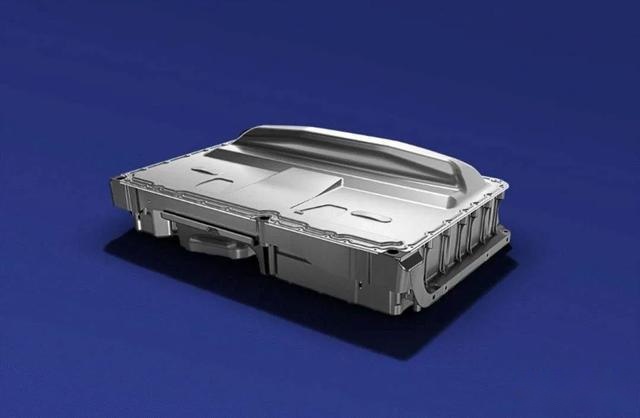

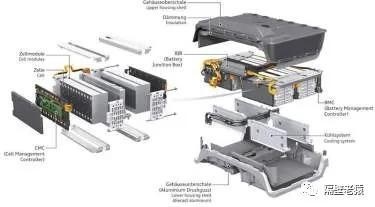

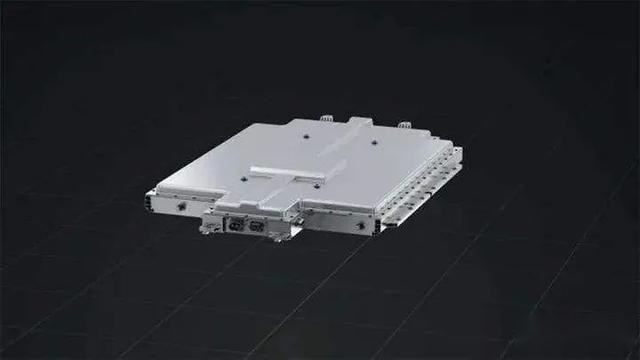

2019年9月,宁徳时代与北汽新能源联合开发的全球首款CTP电池包(Cell to Pack,即无模组动力电池包)在北汽新能源发布。这代表了国内电池包集成技术迈向了一个新的阶段,下面一起来看一下CTP的优势。

相较于目前市场上的传统电池包,在成本上,CTP电池包体积利用率提高了15%-20%,零部件数量减少40%,生产效率提升了50%,投入应用后将大幅降低动力电池的制造成本。

在能量密度上,传统的电池包能量密度平均为140-150Wh/kg,而CTP电池包能量密度可达到200Wh/kg以上。

在2012-2015年期间,随着Tesla的崛起,以及2012年6月份Model S(参数|询价)的发布,其圆柱电芯+滑板式电池包+蛇形水管的技术方案,开始成为国内的风向标,得到竞相模仿和跟进,带起了一批做圆柱电芯的企业。

不仅在国内,特斯拉自Model S后,一直是全球电动汽车的风向标,其技术也一直影响着国内企业,到了Model 3(参数|询价)时,不管是由于国内电芯无法满足,还是1端铝丝焊接的工艺无法达到要求,亦或是其胶灌大模组的方案难度太大,国内企业没有一家再跟得上特斯拉的这一代技术。

之后因为宁德时代和宝马的动力电池合作落地,宁德时代吸收了宝马一大部分关于系统和电池包技术,所以这一代的电池包技术由徳国宝马输入到宁徳时代,再经宁徳时代传递到国内其他企业,时间上应该可以推前到2013年左右,只是直到2015左右宁徳的方形技术方案才展现出影响力。

CTP理论上还是电池整包的工艺技术,因此,CTP电池包的设计关注点也多集中在工艺。

通过电芯之间预留膨胀空间,端板变形可以吸收端部电芯膨胀;模组上方通过钢绑带约束电芯膨胀;模组下方通过电芯底部和液冷板涂胶粘接力约束电芯膨胀;模组固定结构对约束电芯膨胀亦有贡献,这些技术可以解决电芯膨胀问题。

因为 CTP模组上方的钢绑带相对传统模组的框架刚度差,且CTP模组长度大,所以CTP模组在EOL时长度增加多。因此对于CTP模组更需要关注膨胀对结构的影响,模组内部结构不被破坏,例如FPC采集点设置缓冲结构、母排中间设置更大的缓冲槽;模组与下箱体连接处不被破坏,例如底部胶黏剪切强度、螺纹连接处受弯矩;模组与箱体内其他零部件间隙足够,从而避免磨损。

写在最后

提升电池技术的核心目的其实就一个,最终交给用户的要是一款安全耐用且续航长的电池,但提升技术是一个漫长的过程,811电池或许没有技术储备的厂家并不能很好掌控,但又想要高续航的电池,那CTP或许就是最好的选择。

因为理论上磷酸铁锂和523、622都可以采用CTP。因此,既可以保证安全又可以保证续航。