「更多选择自研,就是为了保证时刻领先」——揭秘上汽的三电

「我们还是追求综合全能的冠军,不是在某个点上特别厉害,要全面的实力。」

「我们的特点是追求均衡,追求安全、可靠、耐久。」

不久前上汽的三电媒体沟通会上,朱军是这么回答上汽和其他品牌在三电上的差异的。在朱军的观点中,打破平衡得到的长板会带来另一端的短板。

这里要提醒一下各位可别搞错了,说这话的这位朱军不是那位央视主持人,他是上海汽车集团股份有限公司副总工程师、上汽技术中心副主任、捷能公司总经理,上汽三电的核心人物。

说回均衡,我觉得当今市场上 Model 3(参数|询价) 就是一个很好的正面例子,动力、续航和成本平衡的点它拿捏得很好。作为电动车,如果性能很好但是续航太短,或是续航很长但价格很贵,又或是便宜但很不安全,那都无法成为受市场欢迎的产品。而市场对于「均衡」的需求是很高的,不同的消费者需求不尽相同,一旦有短板,就会失去一部分的用户。可是做好多方面的兼顾并不容易,想支撑起均衡的产品力,自然要有全面的技术。这也正是上汽在三电方面努力的方向,而依目前的情况来看,上汽已经有阶段性的成果了。

E0、E1、E2 上汽电动化三步曲

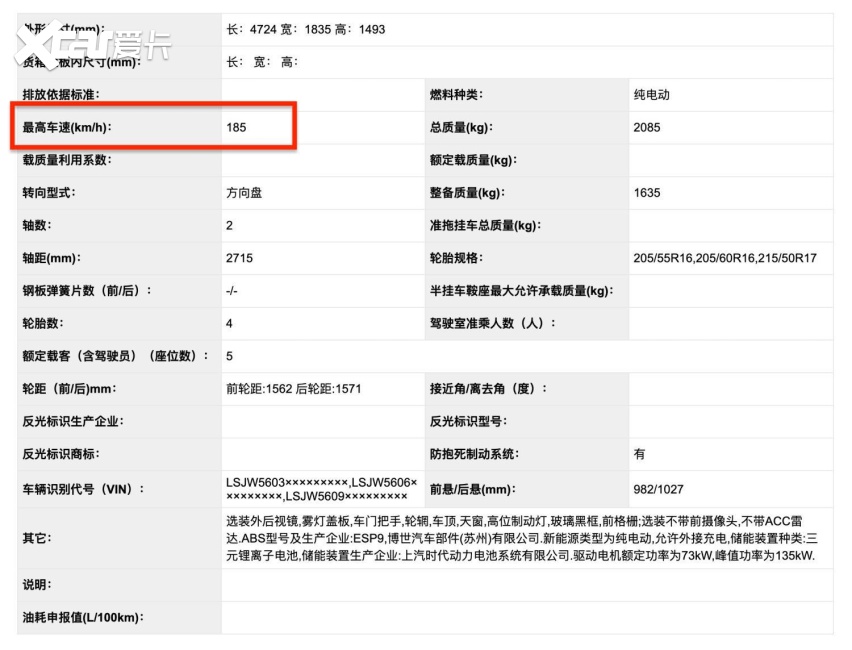

上汽的三电水平我想很多读者都是比较陌生的,这无可厚非,因为此前这方面的内容很少被提及和宣传,没多少知名度。而人对于陌生事物会习惯性地去质疑,没关系,接下来的内容会让你对上汽的三电有一次较为全面的认知。而这里面会涉及的内容会比较有意思甚至有些会比较反常识,比如 523 配方下做出 180 Wh/kg 的成组密度、带离合器的电驱系统、同轴结构的驱动电机、主打高能效的电驱系统却有 185 km/h 的极速等,技术部分会比较长,对这部分感兴趣的读者可以仔细浏览。

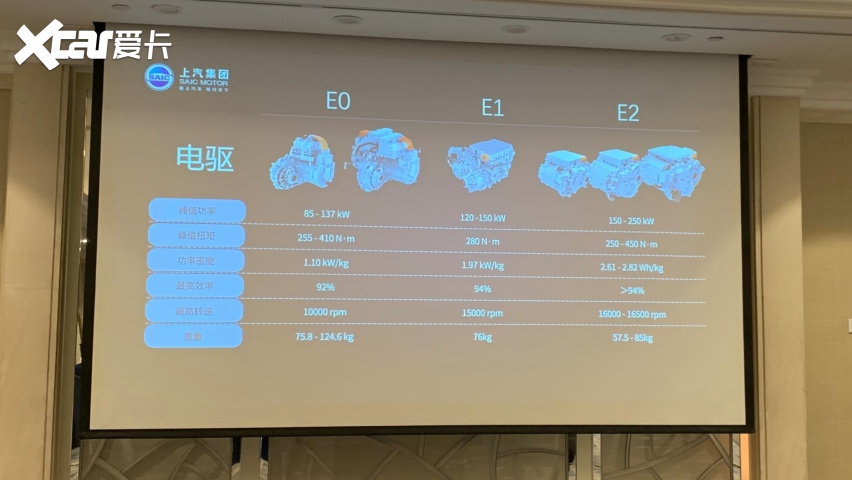

说三电前,先要给大家说说搭载上汽三电的基石,也就是整个「电动」部分的框架,上汽将它分为了三个阶段,E0、E1 和 E2。

这三个阶段在产品端的应用上也对应着过去时、进行时与将来时。过去的技术不会有过多回顾,今天主要谈谈当下和未来的东西。

E0、E1 和 E2 阶段在三电上的区别主要在电驱部分、电池部分以及整车平台部分。先整体概括一下,越往后的阶段,电驱系统的能效越高,集成度越高,功率密度(质量、体积两方面)也会更大。而电池上,越往后的阶段电池的容量会更大,厚度会更薄,安全性会更好,同时互换性,或者说规格统一上也会更加靠拢。整车平台上到了 E2 阶段会有专属的纯电平台。上汽三电中电池和电驱系统的内容是今天的重点,下面我们来继续展开。

细说三电

高密度电池,但是用更安全的配方做

「到目前为止,我们的电池除了电芯技术是采购供应商的,主要是宁德时代、A123 公司的电芯技术,其他的电池技术都是上汽自主研发的。」这是朱军提到电池时说的第一句话。也正是因为自主研发,相比竞品们,上汽把电池这部分做出了喜人的差异性。

不知各位还记得上汽 R 品牌 ER6 上那个 72.7 kWh 的电池包吗?靠这个电池组 ER6 实现了 620 km 的 NEDC 续航,和特斯拉 Model 3 长续航版车型的 668 km 非常接近,在紧凑型轿车里位列第一。

亮点部分在于它电池组的能量密度达到了 180Wh/kg,更重要的是这个密度还是在 523 的电池配方下达成的,用能量密度不如 811 的电芯配方却做出了比 811 还高的电池组密度,可见「组」的部分做出了多少贡献。

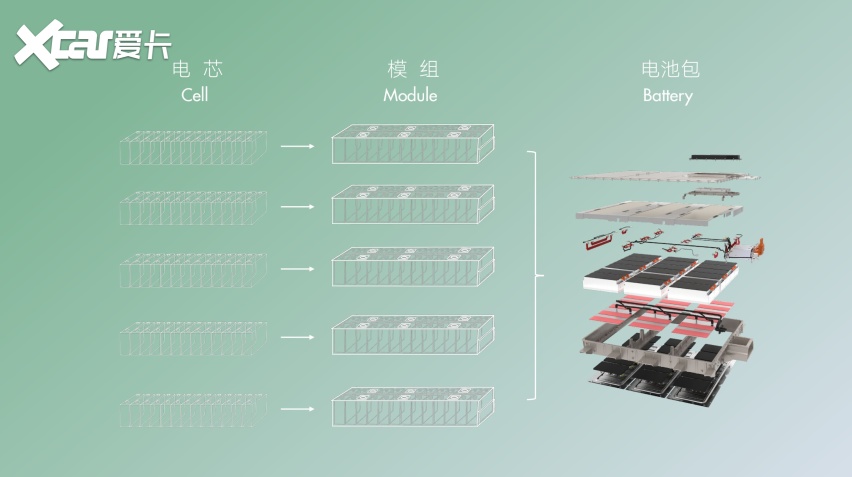

根据上汽给出的数据,目前主流的 523 配方电池包体积利用率大概在 40-50%,质量利用率在 65-75%,也就是说最终的电池组有近乎一半的体积和三分之一的重量都没用来存储能量。

这种问题的原因之一在于电池包是由多个模组构成,模组的结构组成中除去电芯还有其他的功能以及保护的部分,而这些部分自身会占据一定的体积和质量。打个不那么严肃的比方,电池包好比一个大箱子,电池模组是大箱子里头带泡沫缓冲的小包装盒,小包装盒里装的鸡蛋就是电芯。如果能通过一定的方法在保证鸡蛋不碎的情况下尽量少用包装盒,那大箱子里是可以装下更多鸡蛋的。

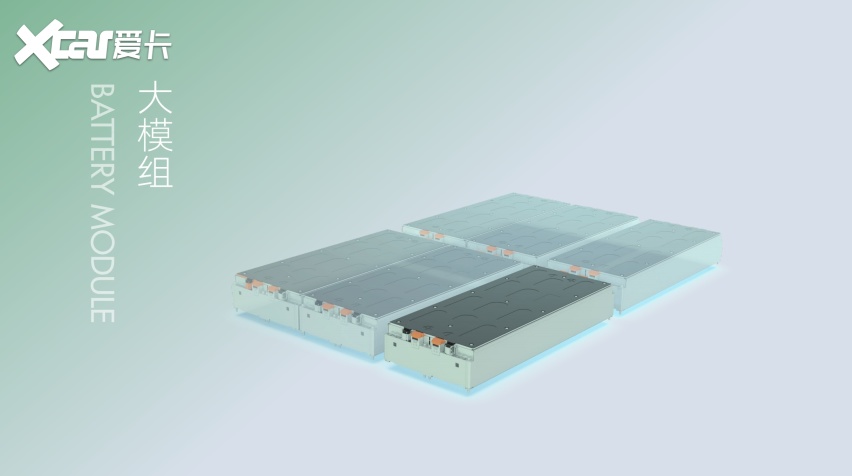

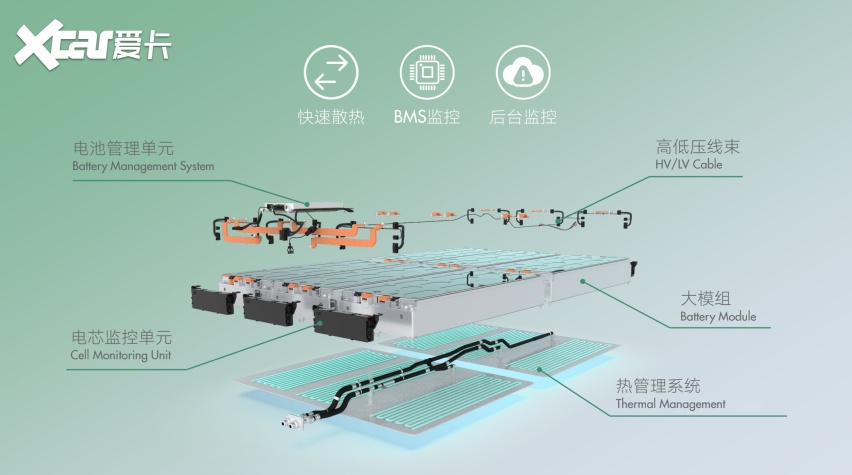

而上汽也正是这么做的。通过定制的大模组方案,上汽把电池包内的模组数量降到了 6 个,更少的模组意味着减少电芯的「包装」,这样一来的效果就是新的电池包体积能量密度提升了 34%,而质量能量密度提高 15%,或者换个更直观的数据,原来的体积下只能放下 54.3 kWh 的电池,而现在则可以放下 72.7 kWh。

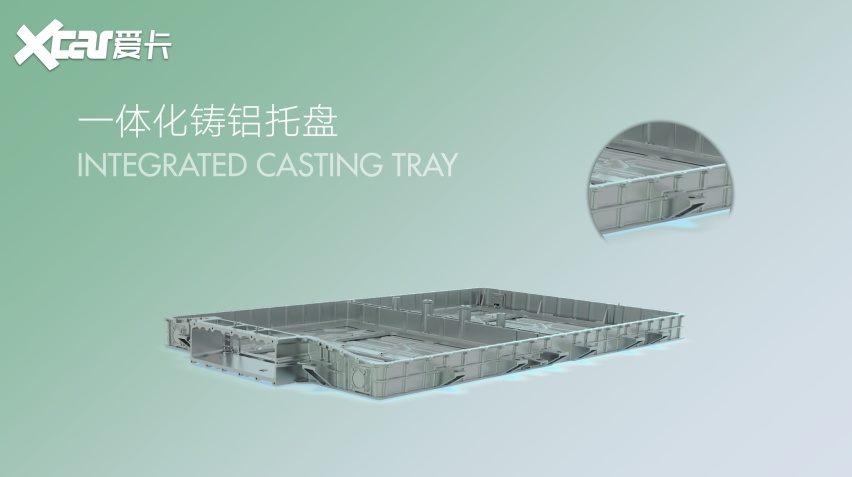

这期间上汽还为这个电池包做了一个业界独一无二的一体式铸铝托盘,光在这个单体零件上就减轻了 17kg,同时制造工艺和材料上的创新还让这部分的生产降低了成本,优秀还便宜。

密度高了,安全咋样?这个担忧其实很合理,因为常来说高密度锂电池的安全性是会要差一些的。其实不仅老百姓在关注动力电池的安全事故,国家层面也开始有所举动,近期国家工信部发布 GB 38031-2020《电动汽车用动力蓄电池安全要求》,明确要求电池单体发热失控后,电池系统在 5 分钟内不起火,该强制性国家标准将于明年 1 月 1 日起开始实施。但是上汽的这个电池包是按照美国 UL-2580 的电池安全标准设计,这个标准是目前最严格的电池耐用标准,热失控管理标准是 30 分钟。上汽内部为了测试特意「烧掉」了五六十套电池包,其中有的没有热失控,只是电芯失效了,电池包没有损伤,理论上换掉这个模组就可以用,最差的热失控也在 40 分钟左右,都大于 30 分钟。

不过上面讲的东西都是说锂电池热失控以后的安全标准,相当于电池的被动防护考核标准。总体来说,现阶段锂电池的安全性已经做得不错了,出现热失控起火的概率其实并不像大家想象的那么高,尤其是上汽这次用的 523 配方本身也是一种相对成熟和安全的电池配方,化学性质相对温和。但安全总是需要有冗余考虑的,即便出现了热失控也要能应对。用朱军的话说,上汽为了做到这般水平的热失控管理牺牲了很多能量密度和成本,堵、防、疏、防爆阀、气凝胶,各种各样的手段都用上去了。

光是密封这一点就花了不少功夫。电池包的密封不仅主机厂要有能力,对供应商也有要求,上汽在和杜邦、陶氏化学等企业的共同努力下,最后把电池包密封做到了 IP69k 的等级。

What's more?

E1 阶段的这款电池包尺寸上只有一个规格,尺寸为 1690 mm * 1100 mm * 140 mm,除去 ER6 上 72.7 kWh 这款,另外还有 63kWh 和 53kWh 两个容量,其中 53 kWh 的版本用的是磷酸铁锂的电池,成本上会更有优势。对于多个容量做在一款电池包的目的,我想大家应该猜得到——换电。

电池包统一规格,不仅 E1 阶段是这样,后面的 E2 阶段也会是这样,有了统一规格这一铺垫,可充、可换、可升级的电池以后很有可能会在上汽的产品中看到。甚至朱军还说到了短租的模式,比如有某个用户需要跑一次远途,那么他可以去 4S 店换一个更大容量的电池,几天后回来了再返还。当然,朱军也说了,这种事情设想归设想,最后能否实现主要还是看市场需求。

E1 现阶段的电池这般水平下,E2 阶段的电池,会「全面超越」E1,包括密度、容量、安全。在上汽的规划中,E2 阶段的电池要做到热失控起火的风险为 0,容量最高会接近 100 kWh。

而 140mm 电池包厚度作为这次 E1 电池上为数不多的一个遗憾,E2 阶段要做到 110 mm。有人会觉得奇怪,电池包不是越厚能装的电池容量更大吗?

是的,但是外形设计上电池越厚车子的底盘就越难做薄,姿态上越难低趴,想要兼顾好看,那电池就需要做薄。不过话说回来,对于一个能塞进紧凑型车的 72.7 kWh 的电池,140 mm 已经是一个不错的水平了。

国内首个 8 层 Hair-Pin 电机功力何在?

电动车的续航总体来说主要和两个东西相关,一是电池大小,二是能耗。ER6 上 72.7 kWh 的大电池做为基石已经有不错的续航下限,而 620 km 的 NEDC 续航还有它驱动系统的功劳。

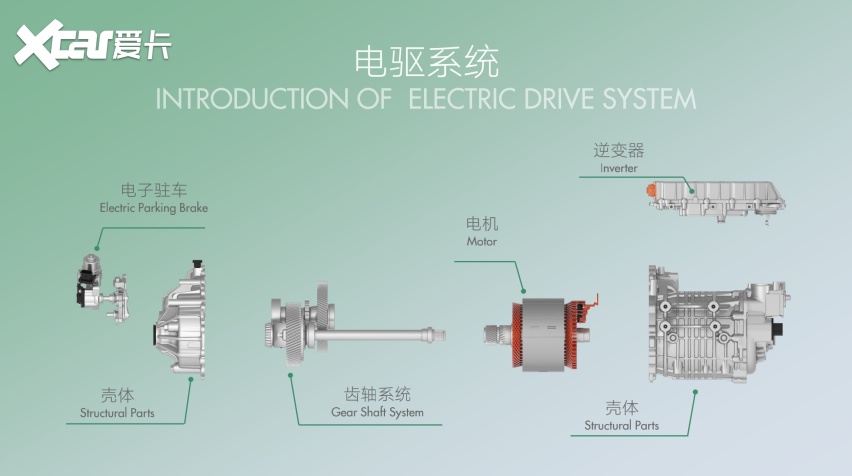

电池之外,上汽在电驱系统上也做出了很多创新。ER6 上的这个电机只看功率似乎平平无奇,但在看不到的地方,值得细说的还真有几处。

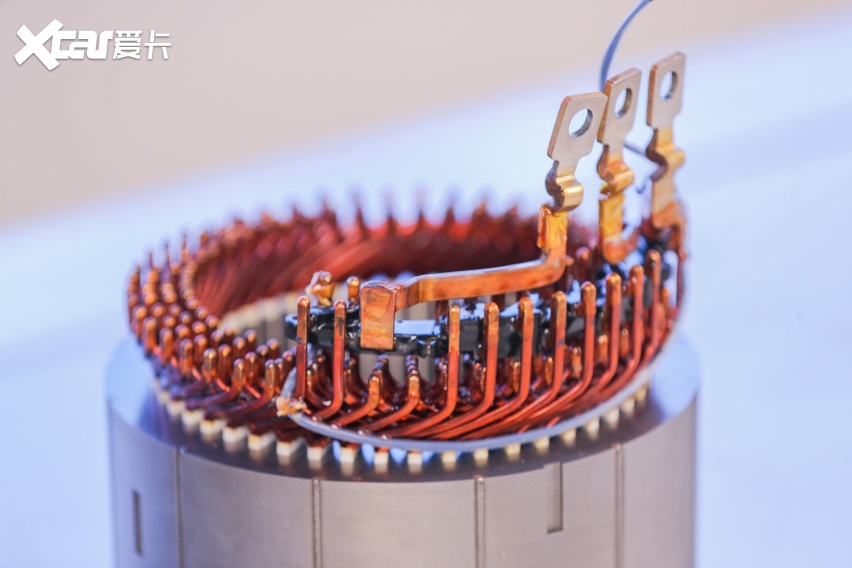

其一就是 8 层 Hair-pin 绕组的定子。这里先简单科普一下,永磁同步电机的转子为永磁体,定子则通过给绕组通电产生磁场,在两者磁场的相互作用下实现旋转的驱动力。在一定程度上,绕组里通过的电流越大,动力越强,绕组的电阻越小,电能效率就越高。为了提高功率密度和电耗水平,所有电机制造商都在想办法在有限的空间里塞下尽量多的铜线。

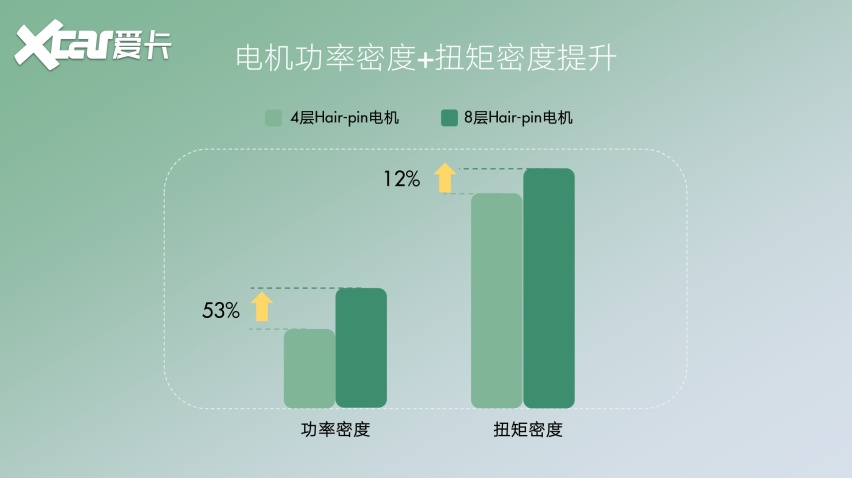

Hair-pin 是电机定子绕组的一种形式,俗称「发卡式」,相比传统的圆柱漆包线缠绕的方式,Hair-pin 的导线采用了扁线式的设计,造型上的优势可以让其在定子原有的空间里放下更多的铜线,「槽满率」大幅提升。

另一方面,上汽把这个绕组做到了 8 层,更多的绕组增加了铜线的表面积,而交流电通过导线时会有明显的趋肤效应,导线表面积大阻力会更小,所以这样一来效率上又有提高。

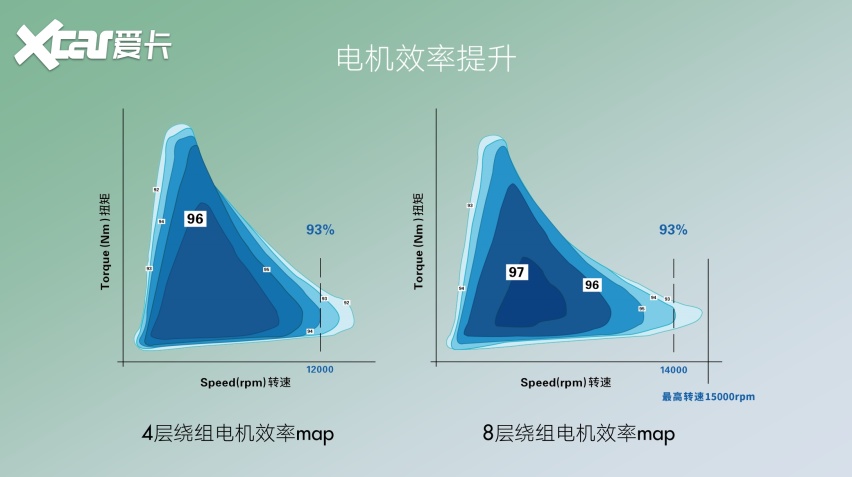

有了这样的技术,ER6 的电机在效率上做到了一个很高的水平,在 14000 rpm 的转速之下效率依然能有 93%,最高效率达到了 97%。

这个数据大家可能没啥概念,这么说吧,相比此前 4 层 Hair-pin 绕线的电机,这个电机能耗降低了 11.5%,而前者在国内已经是先进水平了。体现到产品端,ER6 的综合平均电耗为 12.2 kWh/100km。

这台电机还有一个值得关注的细节,它的减速比不到 10,这样低的减速比让 ER6 的极速可以超过180 km/h,而且更重要的是,ER6 的电机额定最高转速在 15000rpm 附近,这台车 120km/h 时的电机转速仅在 9000 转附近,而这个转速时电机还在高能效的运行区间,再加上仅 0.24 Cd 的风阻系数,高速巡航时 ER6 的能耗做得非常出色,而这也是 ER6 相比同级的一个长板。

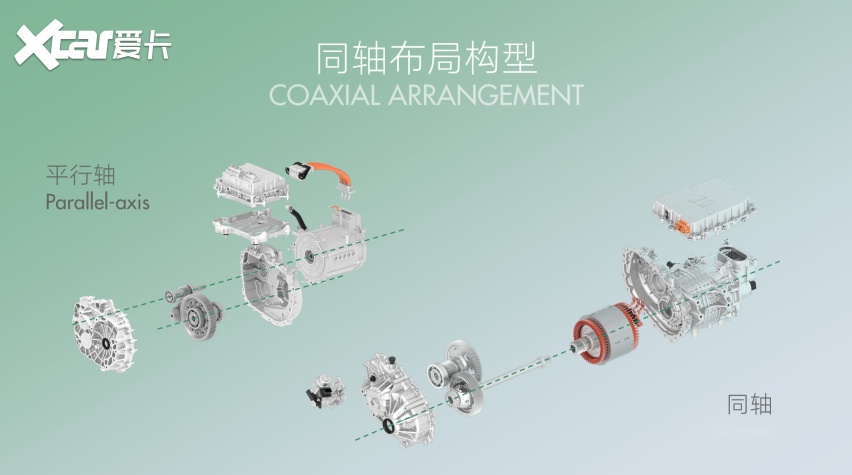

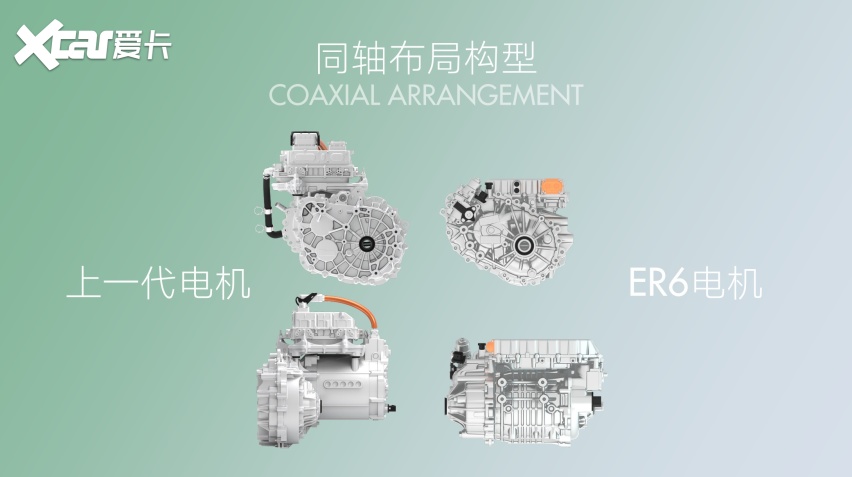

这次上汽在电驱系统上的另一个创新是用了采用了同轴结构而非平行轴结构。

动力从电机的转子轴经过两组减速齿轮后到达输出轴,输出轴穿过挖空的转子轴与其同轴转动,这种结构相比平行轴结构的电驱系统更紧凑,从图片上可以非常直观的看出来。如此紧凑的电驱系统对于空间的要求更低,体现在产品端的优势就是前舱可以做得很短,同样的车长可以做出更多的车内空间,对于前驱车来说而言优势明显。

但是想要实现同轴并不容易,因为同轴结构的驱动轴要穿过电机,这就要求电机的转子必须很紧凑才可以,电机转子一般就是一根轴,现在这根轴要做掏空,贯穿其中的输出轴的扭矩又比很大,高达几千 N·m,还得保证这根轴的强度,所以做成这种结构上汽是花了很大精力的。

电动车也可以有离合器

关于电驱部分我还要说的一个内容各位可能会觉得有点反常识,因为我要说的是离合器。电动车里多电机版本的四驱车型,小负载情况下其实只需要单电机运转驱动的,但电动车不像传统燃油车,你的其余电机虽然不输出了,但轮子动起来电机还是要被带着动。

这时候问题就来了,如果被带动的是异步电机那还稍微好点,至少不产生反电动势,被带动的转子和齿轮部分好比汽车装了个大质量飞轮,连接车轮的部分转动惯量增加了,降低了整车加速和减速的动态性能。

但如果被带动的是同步电机,那就麻烦了,除去转动惯量的问题,同步电机转起来还会产生反电动势。这就恼火了,相当于只要车辆在行驶中,这个电机就一直处在「能量回收」状态给你的行进增加阻力,而抵消掉这个反电动势又需要增加不少额外的能耗。

如果这种工况下不想让同步电机被车轮带着转,一个好的办法就是加离合器,让电机和车轴脱开,像燃油车踩下离合器那样。电动车的离合器市面上很少,其他多数厂商是市面上有什么就用什么,或者怎么简单怎么来,但上汽要求高,市面上的东西满足不了那就只能自己来。

于是上汽「自己动手」做了一个特别设计的离合器,官方叫超越离合器。它就是看上去像轴承一样,和轴承集成在一起,当电机主动转速加到和车速一样时才会贴合,在那个数值以下是不结合的,是松开的。这样的介入过程能很大程度减少冲击,不仅更平顺,还减少了机械部分的磨损。

「这里面有很多硬件技术和控制技术,上汽在这个过程中把制造商折腾得够呛。这个过程很不容易,好在我们现在已经玩通了。」朱军说起这个事情的时候略带感概,但更多的是欣慰。

「三电另外一电就是电控。电控是捷能(上汽三电核心技术开发业务子公司)最重视的一个方面,我们的人力资源成本有一半在电控上,很早就实现了 ASPICE-2 水平,二级水平就是现在所有的整车厂追求的先进水平,今年开始实现 ASPICE-3,它是航空级软件的可靠性水平。」

「软件能力是买不来的。」朱军总结电驱部分是这么说的「所有的这些东西都是我们自己一个螺丝、一个齿轮设计出来的,从电机、逆变器到软件,都是我们自己的。」

写在最后

上汽的三电能聊的部分非常多,我想写的内容也还有很多,但到这里我想大家对这部分应该有一个大概的了解了,我也想说说我的一些想法。

可以说今天 ER6 上 620 km 的 NEDC 续航背后是上汽无数的心血和努力,当初上汽找供应商做 Hair-pin 绕组的电机时两次都被拒绝了,而现在他们都成了这项技术的追随者。

那些用上 811 配方的友商们应该也很难想象上汽用 523 配方做到了和他们相当的电池密度而且做到了他们难以实现的安全等级。那些质疑 ER6 续航的人更不会想到上汽在台架上跑出的数据要高于 620 km,这已经是保守和严谨的宣传。

还有成本方面,上汽在开发时也有所考虑。

为什么不用 SiC?因为用 SiC 会多出近 3000 块的成本,而 ER6 这种功率的车型用 SiC 带来的能效提升在续航上相当于节省两度电,电芯里上加两度电可根本用不了 3000 块。

但成本上综合考虑并不代表上汽在研发中舍不得投入,这是两码事。

朱军谈到研发投入时说:「我们捷能公司当初 40 个人组织 20 个亿注册资本,当然现在在新能源产业链上的投入加起来非常多。E2 电轴上面的电机、逆变器也还要投。电池厂上汽时代还有很多新的产线要投,都是大几十亿的投入。我们这些小的,电池包的一些部件,光验证费用就大几百万上千万。」

「(这些研发)如果不成功,损失不可估量,如果成功,竞争对手要和我们竞争就很困难,因为整个体系放在那里。」

也正是以上的支撑,让上汽在这个级别用这个价位做出了 ER6 这样优秀且均衡的车。三电技术以外更大层面上的均衡,上汽也在努力,全新形象的 R 品牌和更加贴近消费者的直营服务体系会让这接下来的新车在销售端更有新时代品牌气质,在「软件定义汽车」的关键软件方面,上汽也成立了「零束」软件公司,投入也是百亿级的。

再说回来,台上一分钟台下十年功,没有技术,何来好产品?而面对行业的进步和迭代,企业不仅要练基本功,还要练新招式。E0 到 E1 再到 E2,上汽在三电的练功刻苦且有规划,这不止为当下的登台,也为将来的登台。我相信在上汽在三电上持续的全面投入和研发会带来更多的产品端可感知的进步,这次的 ER6,只是一个开始。