宝马的电动化“新生”

作为新能源汽车领域的先行者和领军者,宝马集团的电动家族中迎来了一个新实力战将。

9月13日晚,20岁正青春的易烊千玺与宝马纯电动BMW iX3完成了中国首秀,两股新生力量将宝马“新能源之年”推向了新的高潮,宝马的电动化步伐也开始稳健提速。

中国作为全球最大的新能源市场,是各家巨头车企的必争之地,作为首款搭载最新第五代BMW eDrive电力驱动技术的车型,纯电动BMW iX3不仅将在中国本土生产,而且是面向海外出口的全球车型,华晨宝马由此站在了新能源发展的新起点,沈阳将在宝马集团全球生产网络中扮演更重要的角色。

从“制造”到“创造”

汽车行业步入电动化时代,豪华车企加速在中国战略布局。作为宝马集团的合资企业,华晨宝马凭借先发布局电动出行全产业链,已进入全球新能源车生产的第一梯队。

华晨宝马先后兴建并扩建了研发中心、动力电池中心,持续推出包括新能源车型在内的丰富产品阵列。过去几年间已推出5款新能源车型,并且以高速稳定的节奏不断迭代升级,其中,BMW 5系插电式混合动力车型自2018年上市以来持续引领中国豪华插电式混合动力市场。

华晨宝马生产新能源车型的丰富经验,为纯电动BMW iX3的投产奠定了坚实基础。动力电池中心二期将为BMW iX3这一首款全球车型生产宝马第五代动力电池,这标志着华晨宝马将在电动出行领域的国际竞争中初试锋芒。

随着纯电动BMW iX3在沈阳投产,BMW X3将成为宝马集团首款在全球提供四个不同驱动平台的车型:汽油驱动、柴油驱动、插电式混合动力和纯电力驱动,满足消费者“选择的权力”。目前,华晨宝马铁西和大东两座整车厂均可实现传统车型和新能源车型的共线生产。这一灵活的生产战略具备巨大优势,在优化生产能力的同时可减少厂区空间的浪费,使华晨宝马能够根据市场和客户需求随时调整产能。

华晨宝马强大的新能源产品力背后,是先进的研发技术作为支撑。华晨宝马沈阳基地从纯生产型向研发生产型发展,实现从中国“制造”向中国“创造”的转变。

宝马从最初即决定自主研发和生产新能源核心技术,早在2013年就成立了华晨宝马研发中心,并在2017年完成二期建设。研发中心聚焦于新能源领域,成为宝马在中国新能源发展的创新中心。伴随着一系列新研发设施的陆续建成,中国也已成为宝马集团在德国以外最大的研发基地。研发中心致力于以新能源技术为突破口,为华晨宝马新能源车型开发技术领先的电力驱动系统,涵盖动力电池开发,电力驱动子系统集成、调试、验证和测试。

今年4月疫情取得阶段性成果后,研发中心二期扩建项目正式动工,将在原有研发中心二期的基础上,对实验中心和实验车间设施进行扩建。新的设施将提升包括动力电池、电子电器、机械设计等功能在内的全流程开发和验证的能力,为华晨宝马新能源车型的本土化生产奠定基础。

在新能源车汽车产业链体系的布局建设方面,华晨宝马动力电池中心于2017年开业,是宝马集团在德国以外首个拥有完整电池装备能力的电池中心。

9月14日,华晨宝马动力电池中心二期正式揭幕,作为宝马第五代动力电池的首个生产基地,华晨宝马在宝马集团全球生产网络中担纲益发重要的角色。开业仅三年后,技术更先进的二期就迅速竣工投产,在产能提升超过一倍的同时,还为未来的产能增长预留了空间。

宝马集团负责生产的董事诺德科沃奇博士表示:“中国在宝马集团占据重要的战略地位,既是最大的单一市场,也是生产和创新基地。动力电池中心的扩建完成,将宝马在中国的动力电池产能提高超过一倍,为未来的进一步发展做好了准备。”

未来,华晨宝马生产第五代动力电池技术积累的经验也将反哺宝马集团全球生产网络,尤其会为接下来的i4和iNEXT在技术上开辟前路。

随着铁西新厂的落成与大东工厂的升级改造,华晨宝马生产体系将更与时俱进,灵活生产纯电动、插电式混合动力和燃油车型,甚至可根据市场需求100%生产纯电动汽车。

让电池更安全可靠

对于汽车厂商而言,自主生产电池可以保证对产品质量和安全的完全控制,却也往往意味着引入复杂的生产工艺,带来更多技术挑战。华晨宝马坚持质量优先,自建动力电池中心,以领先的生产工艺和严格的质量管理手段为电池的安全性、持久性和高能效保驾护航。

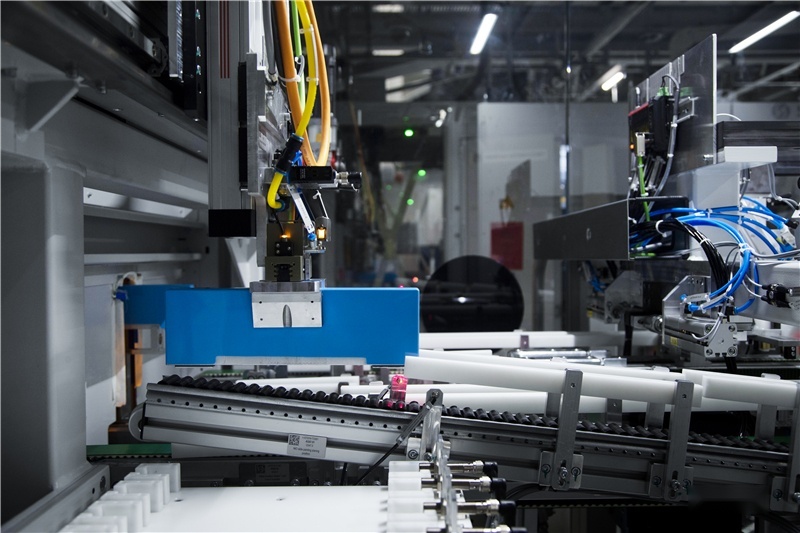

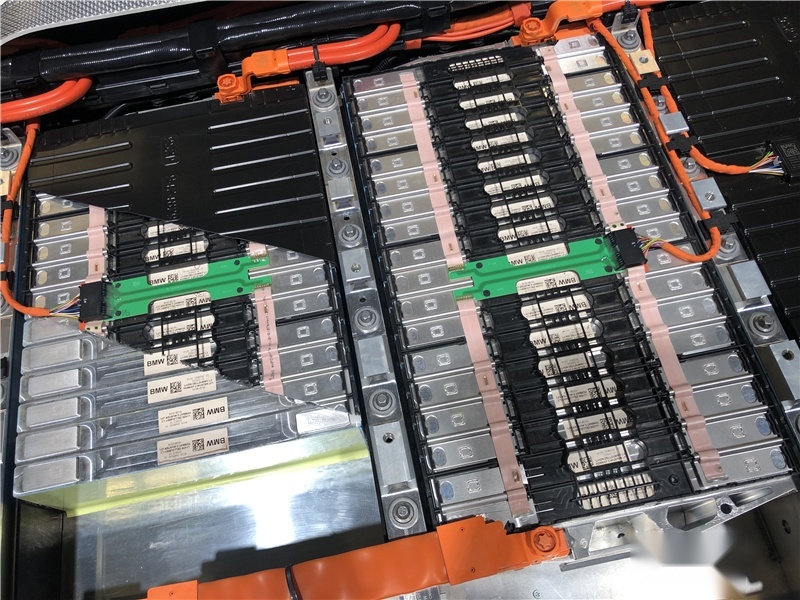

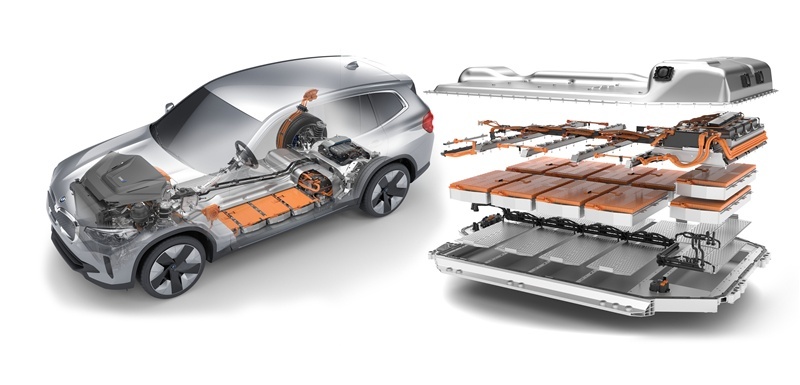

宝马集团目前采用的动力电池生产过程分为两个阶段:首先将电芯组合成电池模组,再进一步组装为电池包。华晨宝马动力电池中心的模组生产线实现100%自动化生产,采用喷涂工艺、加装绝缘隔膜等多种方式确保电芯之间彼此绝缘;生产线上运用等离子清洁、智能光学检查等先进的工业4.0技术,保证生产品质的可靠性和一致性。

EV视界在工厂参观时发现,从模组生产线下线之后,进入高度灵活的电池包生产线。在这里,专业高压电池技术人员将电池模组与连接件、控制单元以及冷却单元一起整合在铝制外壳中,组装为完整的动力电池包。该生产线的亮点之一是全线采用自动导航承载车(AGV)作为产品载体,可以根据生产需求随时调整行驶路径,灵活性得到充分保障。电池包生产线集成了100%在线泄漏和高低压检测,以确保最高质量标准。

在动力电池中心经过一系列技术领先、检验严苛的生产流程后,第五代动力电池会被运往大东工厂并组装到纯电动BMW iX3车辆上。

虽然宝马不生产电芯,但不意味着将电芯设计完全交给供应商。2018年宝马在德国建立了电芯技术中心,追踪电池技术的发展,并进行对电芯设计和技术进行分析、生产电芯样品、通过使用不同材料调整电芯属性、研究电芯在恶劣或极寒条件下的表现等。掌握核心技术后,宝马引导供应商按照宝马精确的产品要求和规格进行大规模电芯生产。

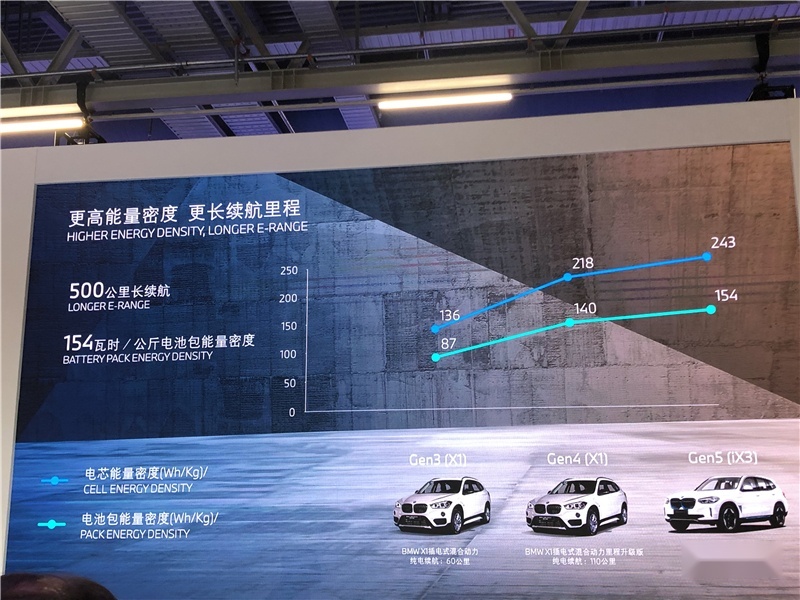

得益于宝马对电芯相关技术的探究,以及华晨宝马与优质电芯供应商宁德时代战略合作关系,BMW iX3采用了811型镍钴锰三元锂离子电芯,内含188枚电芯,总容量为74千瓦时,整体能量密度高达约154瓦时/千克。设计阶段,虽期望电池包具有更好的数据表现,但宝马却将安全优先于其它设计目标,在电动化转型的过程中,安全依然是立身之本。

新车电池的安全性包含电芯级、模组级和电池包级别三个层次。首先电芯采取了机械顶盖防挤压、防爆阀及时泄压、铝制外壳抗压等,降低单个电芯热失控对电池包的影响;模组生产线100%自动化生产,通过电芯喷涂绝缘材料、电芯之间加装绝缘隔膜以确保电芯之间彼此绝缘,提高安全性;电池包整体采用铝合金壳体,同时内部还在模组与电池包壳体间设计了缓冲结构,电池模组本身也具有吸能结构,多层安全设计降低了事故中侧面碰撞对电芯造成伤害的可能性。此外电池包布置于车辆底盘中央区域,增加车辆整体刚性的同时,也降低了事故中前后碰撞对电池包造成直接冲击的风险。

开发过程中,电池包还通过了多达128次严格的机械验证测试与994次软件验证测试,如火烧、海水浸泡、针刺等,可满足全球市场法规要求及宝马严苛的质量标准,确保每一辆车在正常使用过程中都具备高安全性。

第五代eDrive电驱技术

随着动力电池中心二期建成投产,宝马第五代eDrive电力驱动技术也真正实现量产,这是宝马开发电动化车型的关键,除了BMW iX3,未来该技术还将应用于全新BMW i4与BMW iNEXT的量产版车型。

在高效动力策略框架下,宝马基于轻量化、小型化、集成化和可扩展的研发理念,推出了第五代BMW eDrive电力驱动技术。作为首款应用宝马集团最先进的第五代BMW eDrive电力驱动技术的车型,BMW iX3在车重为2.2吨的前提下,依然实现了同级领先的500公里续航,并达到了百公里16.7千瓦的能耗水平,整车百公里加速时间仅为6.8秒。

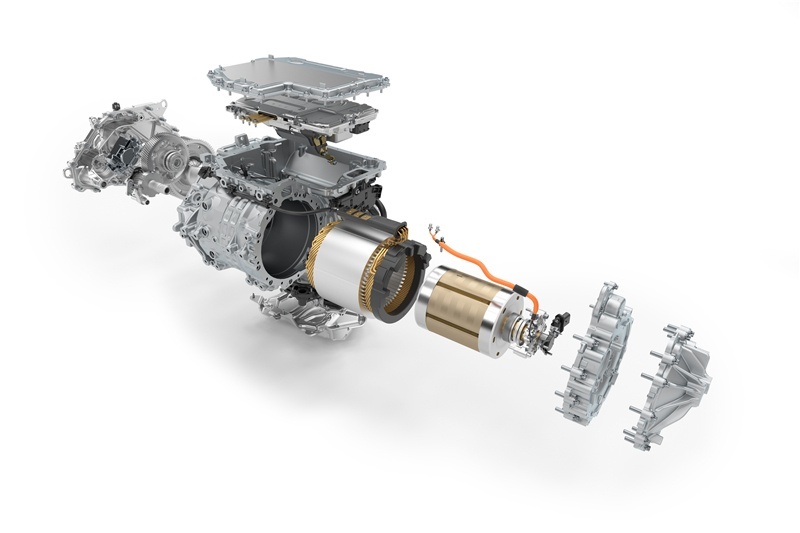

第五代BMW eDrive电驱单元将电动机、逆变器及变速器集成为一体,在保证性能的同时大幅降低重量并减少所需的安装空间。在BMW iX3上,电动机最高功率达210千瓦,功率密度较上一代提升约30%,最高能效高达93%。同时电动机与车辆后轴整合,进一步实现了驱动效率的提升。

得益于励磁技术,电机不仅在初段便能爆发400牛米的峰值扭矩实现迅猛加速,即便在高转速区域依然具有持续的扭矩输出,此外,由于电动机不具备永磁体,也杜绝了对稀土资源的依赖。

充电控制单元也进一步轻量化和功能集成化,起到整车电力控制平台的作用,BMW iX3直流充电可接受最大100千瓦的充电功率,45分钟即可将电池从0充至80%。交流充电兼容380伏及220伏电压,最大功率为11千瓦,7.5小时即可完全充电。

电动家族的新实力战将

1972年奥运会上,宝马首款纯电动车BMW 1602e以马拉松与竞走项目的引导车身份,揭开了宝马探索电动出行领域的序幕,也令宝马成为最早“触电”的传统汽车厂商之一。

如今,宝马正积极推进全系产品电动化,并计划到2023年推出25款电动车型。

“宝马集团在全球已售出超过50万辆BMW和MINI品牌新能源车型,在2021年底,这个数字将翻番;宝马集团的新能源策略落地正在全速推进,到2030年,将有700万辆宝马新能源车行驶在全球各地。”宝马集团大中华区总裁兼首席执行官高乐表示,“在这样的背景下,纯电动BMW iX3是我们持续壮大的新能源车阵列的重要产品,也是我们尊重消费者‘选择的权力’的最好例证。”

曾经的新物种开始进化与改变,新的材料,新的技术,让新的能源得到了更高效的利用,那个新物种正从过去的先驱,进化为现在与未来可靠的期待。