“刀片电池”之后,广汽埃安的“弹匣电池”也站出来证明自己了

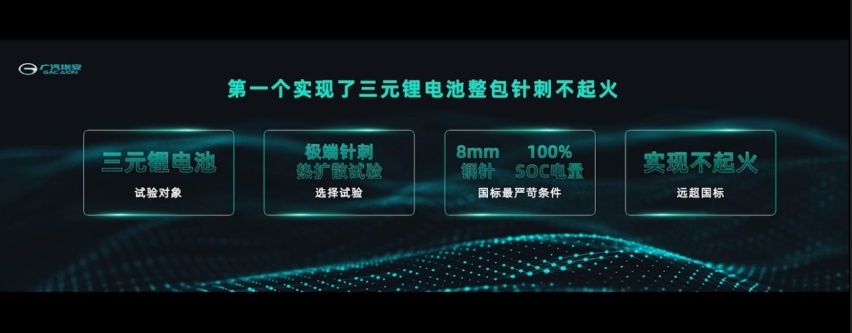

3月10日,广汽埃安发布新一代动力电池安全技术——弹匣电池系统安全技术(简称“弹匣电池”),并对其进行了直播式的穿刺实验,以“整包针刺不起火”的优秀表现,充分证明了新系统的可靠性。

从易到难:攻克三元锂电池安全难题

目前,动力电池的主流技术路线有两条:磷酸铁锂电池和三元锂电池。其中,磷酸铁锂电池相对寿命更长、成本更低,对成本和耐用性要求较高的车型更为友好;而三元锂电池能量密度则更高,更适用于高续航要求的车型。从使用需求来看,二者在未来很长时间内仍会并行发展。

根据化学常识,能量密度更高的三元锂电池安全性往往不如同一时期的磷酸铁锂电池。如何优化三元锂电池的安全性能,成了让整个产业链都头疼的难题。

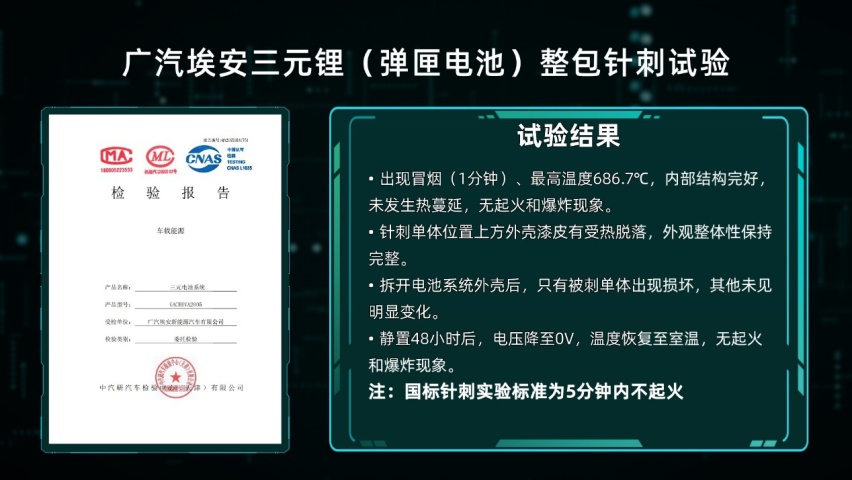

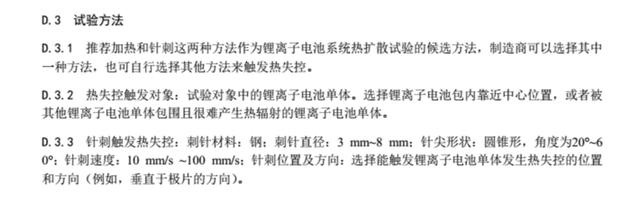

在弹匣电池技术推出之后,为验证其安全性,中国汽车技术研究中心首席专家、国家电池安全标准起草人之一刘仕强博士带领团队,对搭载弹匣电池系统安全技术的三元锂电池整包进行了针刺热扩散试验。

(在这里放视频)

试验结果没有让人失望:

实验组电池包在被穿刺、热事故信号发出5分钟后,仅出现短暂冒烟,无起火和爆炸现象;

而在静置48小时后,电压降至0V,温度恢复至室温;

同时,针刺后只有被刺电芯模块热失控,没有蔓延到其他电芯,电池整包内部结构也在完好范畴。

以GB/T 31485-2015《电动汽车用锂离子动力蓄电池安全要求及试验方法》的要求来看,被穿刺的电池单体(电芯)未出现起火、爆炸等现象,“弹匣电池”技术的安全性能得到验证。

安全之源:子系统的重重优化

根据广汽埃安的统计和归纳,当前动力电池自燃的肇因大多出自电芯内短路,进而导致温度升高、电芯内部反应产热,最终出现热失控,随后蔓延到整个电池包。因此,除了优化电芯本身,电池包的各项子系统同样需要加强,以系统思维解决从电芯、模组到系统的全方位安全,才会更加可靠。

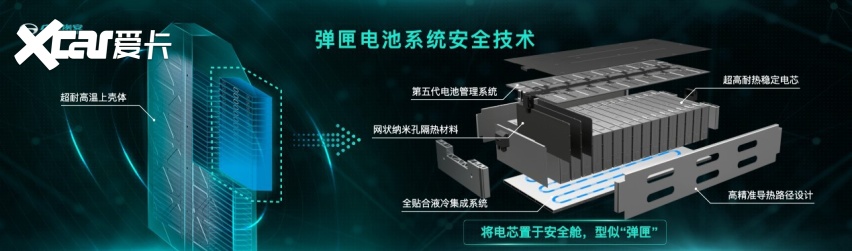

在这一思路指导下,弹匣电池技术应运而生,它采用类似安全舱的设计,可有效阻隔热失控电芯的蔓延、当侦测到电芯电压或温度等出现异常时,自动启动电池速冷降温系统为电池降温。主导实现这一功能的,则是以下四项核心技术:

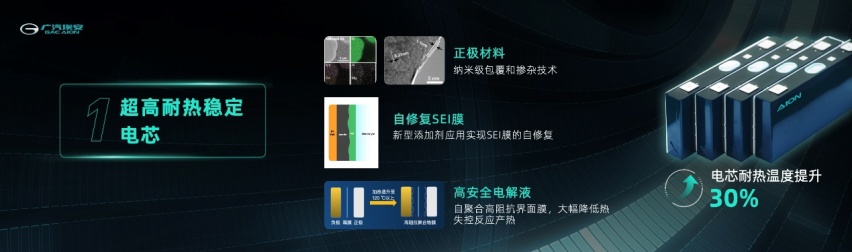

高耐热稳定的电芯。电芯通过正极材料的纳米级包覆及掺杂技术的应用,能有效提升热稳定性,防止热失控;电解液新型添加剂的应用实现了SEI膜的自修复,从而改善电芯寿命,降低电芯短路风险;高安全电解液,通过特殊电解液添加剂,在加热至120℃以上时,在活性材料表面自发聚合形成高阻抗特性聚合物膜,大幅降低热失控反应产热。这些关键技术的应用,使电芯的耐热温度提升了30%。

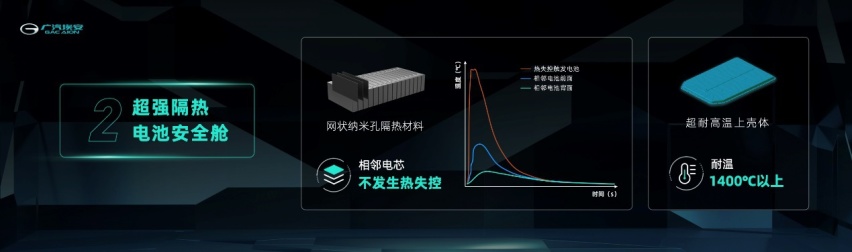

强隔热的电池安全舱。通过网状纳米孔隔热材料和耐高温上壳体,弹匣电池构筑了超强隔热的安全舱,最终实现三元锂电芯热失控不蔓延至相邻电芯。同时,电池包上壳体能耐温1400℃以上,从而有效保护电池整包。

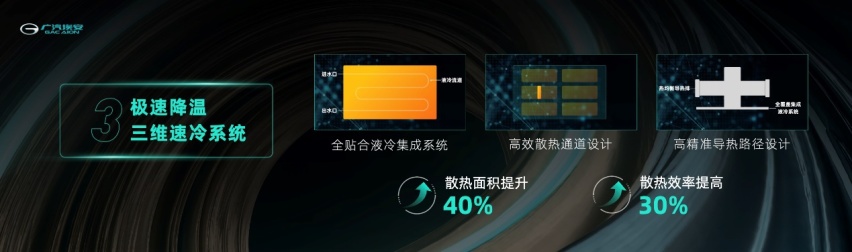

极速降温的速冷系统。通过全贴合液冷系统、高速散热通道、高精准的导热路径的设计,弹匣电池实现了散热面积提升40%,散热效率提升30%,有效防止热蔓延。

全时管控的第五代电池管理系统。通过采用车规级最新一代电池管理系统芯片,可实现每秒10次全天候数据采集,相比前代系统提升100倍,以24小时全覆盖的全时巡逻模式,对电池状态进行监测。发现异常时,立即启动电池速冷系统为电池降温。全时巡逻模式和异常自救的应用,重新定义了三元锂电池主动安全的标准。

值得一提的是,虽然增加了大量安全设计,广汽埃安并未放松对冷却系统、电芯设计和电池包结构的优化,搭载弹匣电池技术的电池包,相比同类产品体积能量密度反而上升9.4%(重量能量密度则提升5.7%),成本也下降了10%左右,赋予其对应车型有进一步下探市场的空间。

长期积累,铸就80余项发明专利

广汽埃安之所以能在电池安全领域实现重大突破,一大原因是它在电动化技术方面长期的资源投入和技术积累。从2011年起,广汽就开始了电动化技术的研究应用,并推出了国内首款中重度混合动力车型。超过10年的研发历程,为广汽内部积累了大量的技术成果和人才储备。

以这次的弹匣电池技术为例,它由广汽研究院、广汽硅谷研发中心、世界顶级电芯专家等多方面领衔开发,研发团队规模超过600人,其中博士超过60位,充分体现出广汽为此付出的努力。在动力电池过流保护、电池热抑制方法、电池热失控监控及预警等方面,广汽已经形成了国际领先的专利群体系,包含80多项专利,发明占比超过70%,为新能源汽车产业健康可持续发展提供了自主的解决方案。

目前,广汽已拥有业内领先的电池试验室、专业测试场和电池Pack生产车间,具备独立的电池包自主设计和生产制造能力;其自主研发的BMS电池管理系统也已通过不断迭代升级到第五代,并与弹匣电池技术成功挂钩。可以说,这次弹匣电池系统安全技术的发布具有里程碑的意义,它不仅象征着广汽埃安在技术上的突破,更为人们展示了三元锂电池的另一种可能。